Jak przyjmować dostawy szybciej i bez pomyłek? Sprawdzone rozwiązania

Sprawne przyjmowanie dostaw to fundament płynnej pracy magazynu. Wystarczy stosować kilka zasad, aby przyjęcia dostaw przebiegały szybciej, a stany magazynowe aktualizowały się bez opóźnień.

Jak przyjmować dostawy szybciej? Skuteczne narzędzia i metody

Największe przyspieszenie w przyjęciach uzyskuje się wtedy, gdy proste, jasne zasady pracy magazynu łączą się z technologią automatyzującą powtarzalne czynności i usuwającą ręczne operacje.

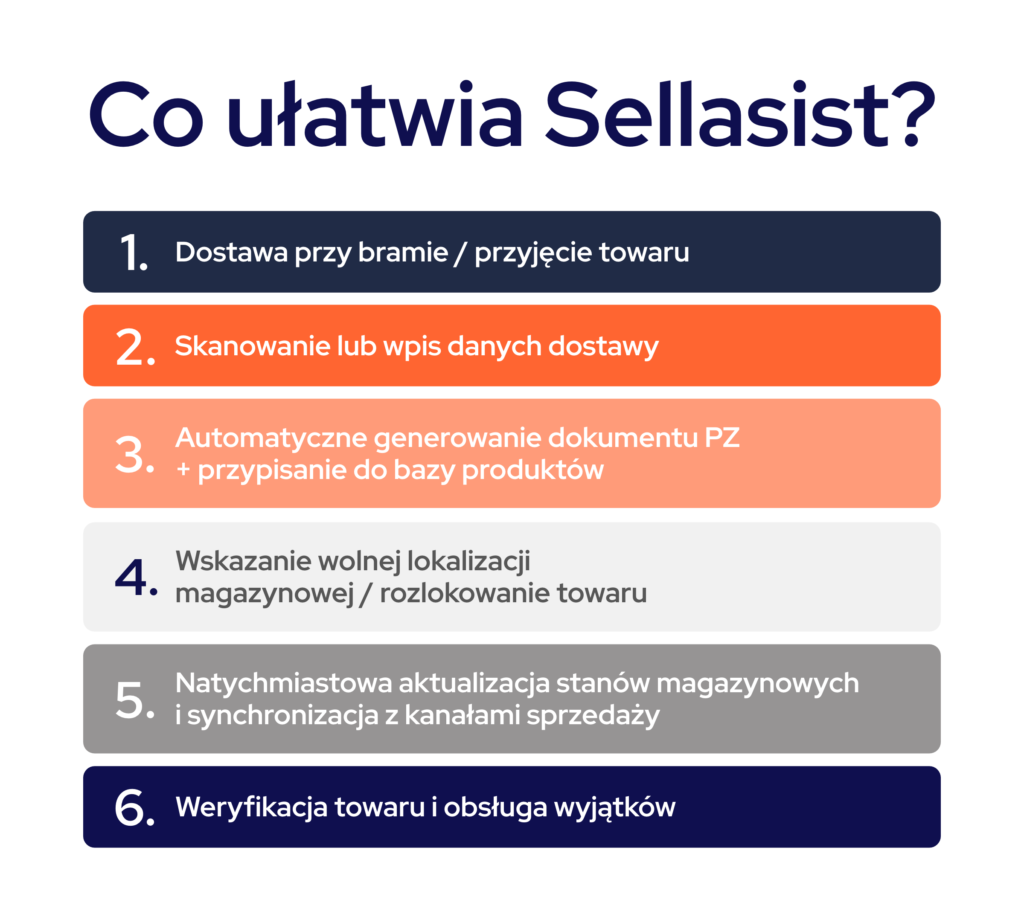

Sellasist – jedno miejsce do obsługi dostaw

Sellasist upraszcza i automatyzuje przyjęcia, dzięki czemu towar szybciej przechodzi drogę „od bramy do półki”, a proces staje się przewidywalny i łatwy do kontrolowania. System prowadzi pracownika krok po kroku, minimalizuje liczbę ręcznych czynności i eliminuje ryzyko błędów wynikających z przepisywania danych. Jest do tego na tyle intuicyjny, że osoba korzystająca z niego po raz pierwszy jest w stanie zebrać w ciągu kwadransa nawet 100 zamówień.

Sellasist umożliwia:

• realizację przyjęcia i rozlokowania w przejrzystym, prowadzącym widoku,

• automatyczne wskazywanie wolnych lokacji magazynowych,

• rejestrację danych jednym skanem, bez dodatkowych formularzy,

• natychmiastową aktualizację stanów w sklepie i marketplace’ach,

• generowanie dokumentów i etykiet kurierskich bez przełączania systemów,

• szybkie oznaczenie wyjątków i kierowanie ich do strefy „kwarantanny”.

Dzięki temu przyjęcia przebiegają sprawniej, dane w systemie pozostają spójne, a produkty mogą szybciej wrócić do sprzedaży. To realnie poprawia płynność operacyjną i wpływa na cash flow, ograniczając przestoje i ręczne „gaszenie błędów” w magazynie.

Technologia 2D – standard, który przyspiesza pracę

Technologia etykiet 2D staje się nowym standardem w logistyce i handlu, ponieważ pozwala zebrać pełny zestaw informacji o produkcie w ułamku sekundy. Zamiast przepisywać dane z kartonu do systemu lub skanować kilka osobnych kodów, magazynier wykonuje kolektorem jeden skan i wszystkie informacje trafiają bezpośrednio do systemu, co znacząco zwiększa tempo pracy, ogranicza pomyłki i usprawnia kontrolę jakości. Etykiety GS1 2D (np. DataMatrix/QR) przenoszą numer produktu, partię, daty ważności i inne kluczowe dane jednym skanem.

To rozwiązanie:

• eliminuje literówki i błędy,

• skraca czas przyjęć,

• ułatwia kontrolę jakości i identyfikację produktów,

• przygotowuje firmę do standardów branżowych „Sunrise 2027”.

Wdrożenie tego standardu pozwala przyspieszyć przyjęcia już od pierwszego dnia, przy jednoczesnym podniesieniu jakości danych magazynowych. W praktyce oznacza to mniej przestojów, większą pewność operacyjną i realne wsparcie skalowania sprzedaży, bez konieczności inwestowania w kosztowną pełną automatyzację.

Awizo dostaw (DESADV/ASN) – planowanie zamiast reakcji

Awizo dostawy to informacja przesłana przez dostawcę jeszcze przed przyjazdem towaru. Dzięki niej magazyn nie pracuje „w ciemno”, tylko może przygotować ludzi, miejsce i odpowiednie zasoby. Zamiast reagować na niespodziewane zjazdy ciężarówek, zespół działa według planu, co znacząco skraca czas przyjęcia i minimalizuje stres operacyjny.

Elektroniczne awizo od dostawcy pozwala:

• przewidzieć, co i w jakiej ilości przyjedzie,

• przygotować zespół, miejsce i sprzęt,

• ograniczyć kolejki i opóźnienia na bramie.

W efekcie przyjęcia są spokojniejsze, bardziej uporządkowane i dokładniejsze.

Monitorowanie wskaźnika dock-to-stock

Regularnie mierz czas od momentu przyjazdu towaru do jego dostępności w sprzedaży. To najprostszy, a jednocześnie jeden z najbardziej precyzyjnych wskaźników efektywności procesu przyjęcia. Stałe skracanie dock-to-stock oznacza:

• szybciej odblokowany towar,

• większą płynność w magazynie,

• mniej zalegających dostaw i kolejek.

Utrzymywanie tego wskaźnika „w ryzach” pozwala błyskawicznie wychwycić wąskie gardła i wdrażać usprawnienia, zanim drobny problem zamieni się w opóźnienia wpływające na całą obsługę zamówień. Dzięki temu magazyn działa stabilnie nawet w okresach zwiększonego ruchu.

Automatyzacja skoncentrowana na kluczowych punktach procesu

Automatyzacja procesów przyjęcia towaru nie musi oznaczać kosztownych wdrożeń robotów czy zaawansowanych sorterów. W wielu magazynach najszybsze i najbardziej widoczne korzyści przynoszą proste, praktyczne usprawnienia, które eliminują powtarzalne zadania, skracają czas przemieszczania towaru i zmniejszają liczbę błędów operacyjnych. Istotne jest wdrażanie rozwiązań tam, gdzie faktycznie powstają przestoje i gdzie pracownicy tracą najwięcej czasu.

Przykłady skutecznych ulepszeń:

• mobilne skanery lub aplikacja w telefonie, które eliminują ręczne przepisywanie danych i usprawniają rejestrację towaru,

• wózki i rolki grawitacyjne, ograniczające przenoszenie kartonów i poprawiające ergonomię,

• proste przenośniki przyspieszające ruch towaru między bramą a strefą odkładczą,

• podział stref i jasne zasady ruchu, które zapobiegają zatorom i przyspieszają pracę w szczytach.

Takie usprawnienia zwracają się szybciej niż ciężka automatyka, a jednocześnie natychmiast odciążają zespół i stabilizują proces przyjęć. W dłuższej perspektywie umożliwiają płynniejszą pracę, lepsze wykorzystanie przestrzeni i wyższą wydajność, bez konieczności przerywania działania magazynu czy ponoszenia wysokich nakładów inwestycyjnych.

Szybkie i uporządkowane przyjmowanie dostaw przekłada się bezpośrednio na oszczędności, lepszą organizację pracy i mniejsze ryzyko błędów. Kluczem jest zaplanowany proces, korzystanie z awiz dostaw i skanowania zamiast ręcznego przepisywania oraz praca w jednym systemie, który automatycznie aktualizuje stany. Monitorowanie wskaźnika dock-to-stock, dbałość o ergonomię i jasne zasady ruchu na bramie dodatkowo stabilizują operacje. W efekcie magazyn nie tylko unika wąskich gardeł, ale utrzymuje płynność nawet w okresach największego obciążenia.

Co można zyskać dzięki szybszemu przyjęciu dostawy?

Szybsze przyjęcie skraca drogę od bramy do półki, więc towar szybciej wraca do sprzedaży. W ten sposób gotówka nie „wisi” w magazynie, a stany w sklepie i na marketplace’ach aktualizują się od razu, co oznacza mniej komunikatów o niedostępności, a także więcej zamówień domkniętych dziś, nie jutro.

Nie da się też nie zauważyć zwiększenia płynności operacyjnej: mniej kolejek na bramie to przewidywalny plan dnia, a to z kolei oznacza mniej nerwowych telefonów i gaszenia pożarów. Gdy zespół pracuje w równym tempie także w szczytach, bo każdy wie, co, gdzie i kiedy odłożyć, rośnie przepustowość bez dokładania nadgodzin.

Jakość również idzie w górę, gdy skan zastępuje przepisywanie. Jeden ruch skanera przenosi dane produktu i partii, więc spada liczba literówek, znikają duble w systemie, a wyjątki trafiają od razu do „kwarantanny”. Mniej poprawek to mniej kosztów i mniej opóźnień na kolejnych etapach. W połączeniu z intuicyjnością systemu (jedna osoba korzystająca z niego po razy pierwszy była w stanie zebrać 100 zamówień w 15 minut) przekłada się to na mniej błędów i mniej kosztów.

Lepsze przyjęcia to też bezpieczniejsza, lżejsza praca: krótsze dojścia między bramą a odkładaniem, mniej noszenia kartonów, prosty ruch jednokierunkowy. W ten sposób ta sama hala „przerabia” więcej dostaw, a cały proces jest spokojniejszy i łatwiejszy do kontroli.

Powyższe widać też w liczbach – spada dock-to-stock (czas od rozładunku do dostępności w systemie), maleje liczba zalegających dostaw i „wąskich gardeł”. Gdy trzymasz ten wskaźnik w ryzach, magazyn utrzymuje tempo nawet wtedy, gdy ruch rośnie o kilkadziesiąt procent.